Kreislaufwirtschaft

Pfandsystem.

Aufgrund ihrer Kennzeichnung als Einweg mit Pfand werden Getränkedosen nach ihrem Gebrauch entweder über einen der rund 40.000 Pfandautomaten oder über den Handel und die angeschlossenen Zählzentren wieder dem Wertstoffkreislauf zugeführt. Ihre hohe Recyclingquote von 99,3 Prozent verdankt die Getränkedose zu über 96 Prozent dem Pfandsystem. Die Übrigen Dosen kommen über Systemsammlung und der Aufbereitung aus dem Restmüll zurück in den Kreislauf. Im Vergleich zu anderen Einweg-Getränkeverpackungen haben Getränkedosen den Vorteil, dass sie für die Herstellung anderer hochwertiger Aluminiumprodukte genutzt werden und daher eine echte Kreislaufverpackung sind. Als permanent material sind Dosen nahezu unbegrenzt recycelbar. Das Einwegpfand auf Getränkedosen ist somit ein wichtiger Beitrag zum Schutz unseres Klimas und zur Schonung unserer Ressourcen.

Unbepfandete Dosen werden im gelben Sack oder in der gelben Tonne gesammelt und können auf diese Weise recycelt werden. Eine geplante Ausweitung des Einwegpfands auf alle Getränkedosen würde Klarheit für den Verbraucher schaffen und könnte die Recyclingquote der Dose noch weiter erhöhen. Selbst Dosen, die im Restmüll landen, können über die Restmüllsortierung aussortiert und recycelt werden. Sollten Dosen nichtsdestotrotz in der Verbrennungsanlage landen, können die Metalle immer noch aus der Verbrennungsasche wiedergewonnen und so verwertet werden. Bei modernen Verbrennungsanlagen liegt die Wiedergewinnungsquote von Aluminiumdosen zwischen 83 und 94 Prozent.1

[1] Quelle: Pruvost, F.: Aluminium packaging finds its way through incineration – Metal transfer ratios higher than expected, in: Aluminium 6/2013, S. 81-83.

Material.

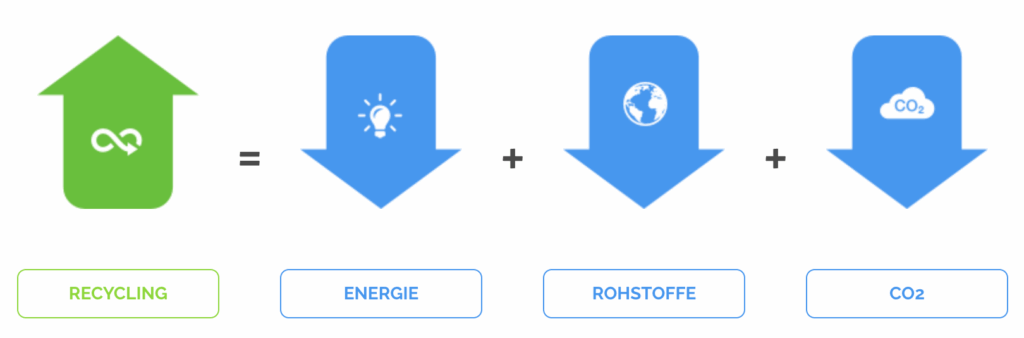

Die Metallverpackungsbranche ist das perfekte Beispiel einer Kreislaufwirtschaft, in der Metall unbegrenzt in einem Material-zu-Material-Kreislauf wiederverwendet wird. Wenn ein Metallprodukt das Ende seiner Lebensdauer erreicht, geht das Material niemals verloren. Durch Recycling bleibt sein Wert dauerhaft erhalten und steht heutigen und zukünftigen Generationen zur Verfügung.

Herstellung.

Die Herstellung beginnt mit dem Ausschneiden und Tiefziehen von Aluminium- oder Weißblechbändern. Hierbei wird die Oberfläche zunächst mit einem leichten Schmierfilm versehen. Dann wird das so vorbereitete Material der Tiefziehpresse zugeführt, wo die einzelnen Ronden ausgestanzt und über einen Ziehring zu einem Napf (Cup) geformt werden.

Jetzt werden die Dosenrohlinge in der Abstreckmaschine auf Format gebracht, d.h. die Wandstärke wird reduziert und der Boden geformt. In der sogenannten Beschneidemaschine werden sie dann je nach gewünschter Dosenhöhe beschnitten. Es folgt ein Waschprozess, in dem das zu Beginn aufgebrachte Schmiermittel entfernt wird, dann wird alles bei 200 Grad mit Warmluft getrocknet. Dem Waschen und Trocknen schließt sich die Außenlackierung sowie das Bedrucken an. Es folgt ein weiterer Trocknungsprozess.

Noch ist die Dose zylindrisch. Zur Aufnahme des kleineren Deckels wird sie im oberen Bereich im Durchmesser durch das sogenannte Einziehen reduziert. Anschließend wird das offene Ende der Dose gebördelt, also nach Außen gebogen, damit sich die gefüllte Dose mit dem Deckel sicher verschließen lässt. Der metallisch blanke Dosenboden wird jetzt von außen lackiert. Nun folgen die finalen Produktionsschritte: das Testen auf Löcher, Bördelrisse oder Innenfehler. Erst dann ist die Dose zum Palettieren, also zum Verpacken und Verladen, fertig.

99%

Recyclingquote Deutschland

76%

Recyclingquote Europa

Recycling.

- Die Getränkedose ist mit einer Recyclingquote von 69 Prozent die am häufigsten recycelte Getränkeverpackung der Welt. In in Deutschland ist sie mit einer Recyclingquote von 99,3 Prozent sogar der absolute Recyclingmeister unter den Getränkeverpackungen.

- Zwar wird die Getränkedose in Deutschland als Einweg gekennzeichnet, doch geht das Material der Getränkedose tatsächlich viel mehr Wege als Pfandflaschen. Aus einer Aluminiumdose kann ohne Qualitätsverlust wieder eine Dose werden oder auch ein Fahrzeugteil für ein Elektroauto – und das nicht nur einmal, sondern immer wieder…

-

Ihre hohe Quote macht die Getränkedose in Deutschland und weltweit zum Recyclingmeister. Fast jede Dose kehrt hierzulande in den Wertstoffkreislauf zurück, denn Aluminium und Stahl sind wertvolle Rohstoffe. Bis zu 75 Prozent des weltweit jemals geförderten Aluminiums stehen noch immer zur Verfügung. Jede Tonne recycelter Metallverpackungen spart über zwei Tonnen Rohstoffe ein. Die Recyclingquote ist ein zentraler Indikator für die Umweltbelastung – besonders bei der Aluminiumdose. Das Umschmelzen benötigt bis zu 95 Prozent weniger Energie als die Primärherstellung. Somit verbessert sich die Ökobilanz des Werkstoffs mit jeder Wiederverwendung. In Zahlen: Das Recycling von einem Kilogramm Aluminium spart 20 Kilogramm CO2.

- Getränkedosen werden oft regional recycelt und bestehen in Europa bereits durchschnittlich aus etwa 50 Prozent recyceltem Material. Durch ihr Recycling bleibt die Dose Teil der Kreislaufwirtschaft und kann umweltfreundlich sowie ohne Qualitätsverlust eine neue Dose, ein neues Smartphone, Fahrrad oder Elektroauto werden.